Liens rapides:

- Introduction

- Étape 1 : Conceptualisation – Chaque marche commence par un pas

- Étape 2 : Élaboration technique – conception des pièces de puzzle correspondantes

- Étape 3 : Échantillonnage – obtenir une première impression

- Étape 4 : champ de test – sans tests, pas de sécurité

- Étape 5 : Assemblage – un travail préparatoire efficace a porté ses fruits !

- Étape 6 : Mise en service et inspection - il est maintenant temps de fonctionner !

- Étape 7 : Examen - leçons apprises / récapitulation

1. Introduction

MOBATIME produit une nouvelle horloge de façade innovante. Nous sommes très enthousiastes à propos de ce projet ambitieux, qui a commencé en juin et s'est terminé fin septembre. De la conception et l'élaboration à l'installation et à la mise en service, vous aurez un aperçu de notre travail. Nous présentons également nos prototypes nouvellement développés, qui ont été utilisés dans ce projet.

Étape 1 : Conceptualisation – Chaque marche commence par un pas

La phase de conception est la première étape de tout projet. En principe, la solution idéale pour un client est déterminée sur la base des spécifications du produit. Une clarification préliminaire complète est indispensable dans le run-up afin de record toutes les exigences pertinentes. Ce n'est qu'à travers l'analyse de la situation qu'une solution appropriée pourrait être développée.

Dans ce projet, nous travaillons main dans la main avec le client, l'architecte, le constructeur bois et le façadier. En raison des spécifications structurelles spécifiques et de la conception unique de l'architecte, il était clair qu'une solution standard ne convenait pas. Contrairement aux horloges de façade ordinaires, le souhait du client était que l'horloge ait non seulement les index et les aiguilles des heures éclairés, mais tous les index des minutes avec éclairage.

Difficultés structurelles hors de ce projet :

- La zone derrière les éléments de façade (ventilation arrière) n'était plus accessible après l'achèvement des travaux de construction.

- Le montage direct des index sur les éléments de façade n'était pas autorisé.

- L'ouverture de la façade vers le point de montage du mouvement était soumise à de grandes tolérances structurelles.

- La profondeur d'installation disponible pour le mouvement était limitée à 250 mm.

Pour ces quatre raisons principales, nos spécialistes ont dû trouver une solution qui puisse être adaptée aux conditions structurelles et en même temps facile à installer et à entretenir par la suite.

Notre équipe a trouvé une solution à ces défis après un examen minutieux de la situation, qui a reçu l'approbation du client :

- un dispositif de montage spécial et un boîtier pour le mouvement seront conçus pour compenser les déviations radiales. L'acheminement des câbles sera conçu de manière à ce que les nœuds soient accessibles et que tous les câbles puissent être remplacés individuellement.

- les index seront montés sur la sous-structure de façade de sorte que les éléments de façade restent sans charge. En raison de l'épaisseur de paroi limitée, il a été décidé d'équiper un mouvement adapté en termes de taille d'installation et de performances d'un module supplémentaire nouvellement développé pour la traversée rotative pour l'alimentation de l'éclairage LED.

Étape 2 : Élaboration technique – conception des pièces de puzzle correspondantes

Avant le début de l'approvisionnement en matériel approprié, toutes les pièces et assemblages individuels doivent être simulés techniquement et dans la perspective de conception. Notre bureau d'études s'en est chargé dans la phase d'élaboration. Pendant la phase d'élaboration, les idées et les spécifications du concept, qui constitue la base, sont transférées dans les documents de production. De nombreuses solutions qui semblaient simples en phase de conception s'avèrent moins triviales lors de la simulation.

Le client souhaitait une horloge de bout de couloir éclairée en fonction de la rénovation de sa structure de bâtiment. Il était important pour eux qu'une gestion aisée soit garantie et que les employés ne soient pas dérangés par le bruit de l'horloge pendant leur travail.

Pour que les deux aiguilles de l'horloge soient éclairées, l'alimentation doit être transférée des blocs d'alimentation fixes dans les bâtiments vers les aiguilles rotatives. Dans le cas d'une rotation sans fin, la tension d'alimentation peut être transmise via ce que l'on appelle des bagues collectrices. Cependant, selon cette exigence unique, le produit standard MOBATIME destiné à de telles applications présentait l'incompétence suivante :

- le mouvement, conçu pour un diamètre d'horloge de 5 m, ne peut être synchronisé que par impulsions et n'est donc pas auto-alignant. Le contrôle via le signal MOBALine à réglage automatique ou même un réseau n'était pas possible.

- Le mouvement a de grandes dimensions extérieures. En raison de la conception du mouvement pour des couples élevés, l'émission de bruit se situait dans une plage critique.

Prototype - le nouvel assemblage de bagues collectrices permet d'éclairer les aiguilles

Notre équipe de conception a donc dû chercher une nouvelle solution, qu'elle a trouvée. Les DMULe mouvement 350 doit maintenant être utilisé pour ce projet. Ce mouvement à couple extrêmement élevé et silencieux est particulièrement adapté car il peut être synchronisé via le signal MOBALine à réglage automatique. Cependant, le DMU série n'a pas de traversée de courant intégrée et donc pas de possibilité d'éclairer les aiguilles des minutes et des heures. Afin de répondre aux exigences du client et d'offrir une solution la moins coûteuse possible, l'équipe de conception a décidé d'ajouter une nouvelle fonctionnalité au mouvement. Les DMU 350 pourrait être repensé avec cet add-on modulaire et a maintenant la possibilité d'éclairer les mains.

En bref : Quels sont les avantages du nouvel accessoire collecteur tournant ?

- unité évolutive pour traversée rotative pour éclairage LED des aiguilles des minutes et des heures

- modularité – l'unité peut être installée sur des produits standard en option ou être installée ultérieurement sur des systèmes existants. L'utilisation de produits standard éprouvés comme mécanisme d'horlogerie de base reste possible.

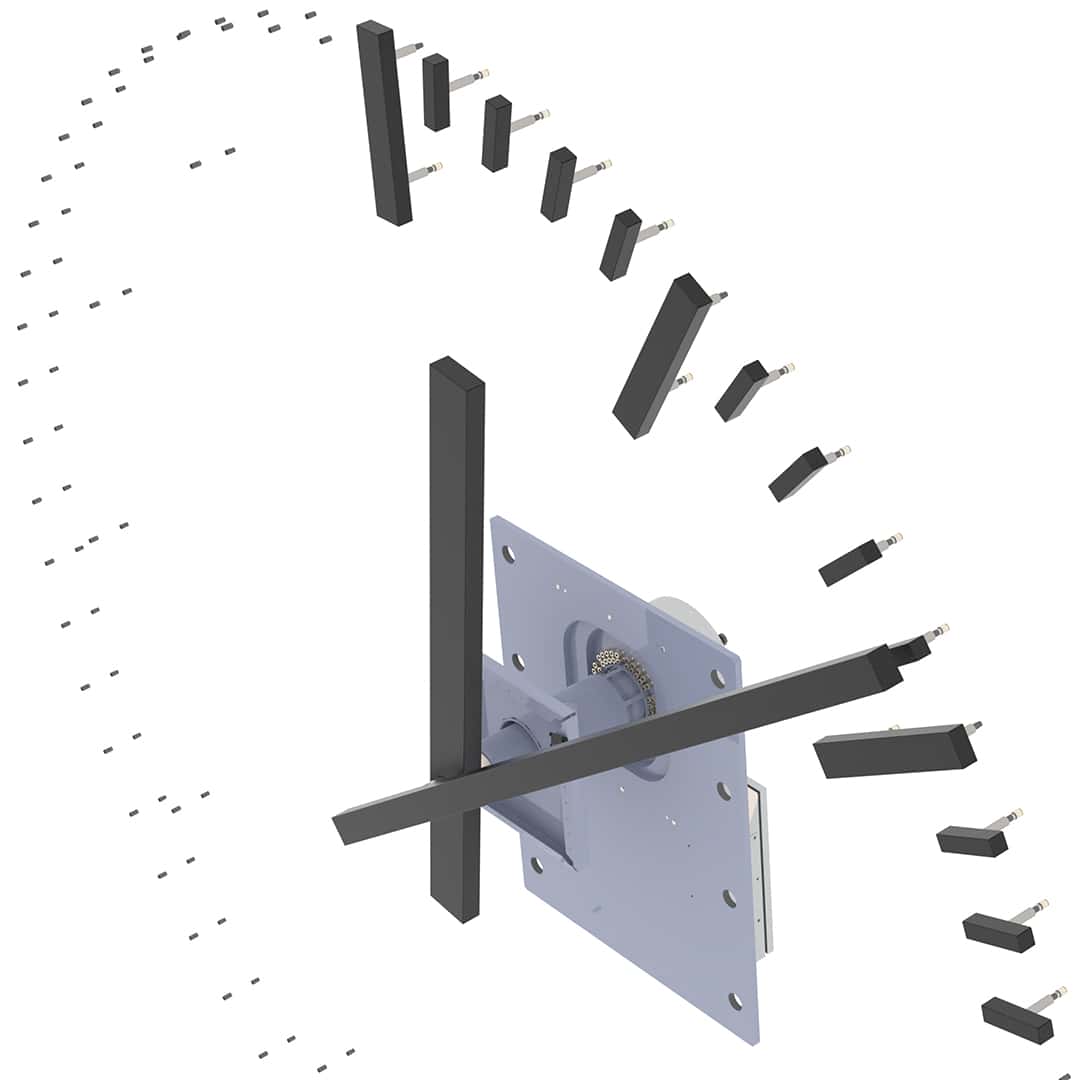

Prototype – nouveau type d'unité de montage pour horloges de façade

En plus de la nouvelle assiette à bague collectrice, un autre prototype a été utilisé dans ce projet. C'était un dispositif d'assemblage spécial d'horlogerie. Avec ce mécanisme de réglage, il était possible de décaler ultérieurement la position de l'axe de mouvement dans la direction verticale et horizontale. Les écarts dimensionnels structurels pourraient ainsi être compensés. Les exigences en matière de précision de la section d'assemblage sur site ont ainsi été réduites, ce qui a eu un effet avantageux sur les coûts. Il a ainsi été possible d'effectuer le positionnement flexsans avoir à se fier à des spécifications structurelles exactes. Pour l'entreprise réalisant l'installation, cela signifie une installation plus simple, plus sûre et moins stressante. Les retards peu attrayants et les coûts supplémentaires causés par des inexactitudes pourraient être efficacement évités avec cet appareil.

À quoi ressemble exactement ce dispositif d'installation ?

Essentiellement, le dispositif de positionnement se compose de deux glissières en forme de plaque, dont l'une peut être déplacée dans une direction verticale et l'autre dans une direction horizontale. La plage de réglage était de +/- 40 mm dans les deux sens. Via des broches filetées, l'axe du mouvement pouvait être ajusté avec le mouvement démonté sans trop d'effort. Le mécanisme de réglage était monté sur une plaque de base, qui était vissée au mur en béton à l'aide de vis de nivellement. L'acheminement complet des câbles pour les index lumineux a également été intégré dans l'unité. Au total, 60 câbles d'alimentation pour les feux à LED sont posés à partir de la plaque de montage d'horlogerie, qui était accessible de l'autre côté, à travers le tube dit coaxial (tube à double paroi reposant sur le boîtier d'horlogerie) dans la zone de l'arrière aération de la façade extérieure. L'acheminement centralisé de tous les câbles à travers l'axe de mouvement a éliminé le besoin de percées supplémentaires sur site dans la façade. Du côté de la construction, une seule percée sur site au centre a été nécessaire pour l'ensemble de l'installation de l'horloge. Le tube coaxial a été conçu de manière à ce que le mouvement complet, y compris la bague collectrice, puisse être inséré depuis l'intérieur du bâtiment. Cela éliminera la nécessité de perdre du temps lors de l'installation sur site.

Les aiguilles et les index sont les seuls éléments à être montés de l'extérieur du bâtiment. Étant donné que les index 48 minutes et les index 12 heures ne peuvent pas être montés directement sur les éléments de façade pour des raisons statiques, une plaque de montage ronde reposant sur la sous-structure a été prévue dans laquelle les boulons d'écartement ont été vissés. La plaque de montage en forme de roue était positionnée verticalement et radialement par rapport à l'axe de mouvement en étant insérée au centre sur le tuyau coaxial. Par conséquent, lorsque l'axe de mouvement a été déplacé avec le mécanisme de réglage, la position de tous les points de montage d'index change également en même temps. Cette conception simplifie grandement la fabrication et l'assemblage des composants côté bâtiment. La seule exigence pour le constructeur de façade était la précision dimensionnelle du motif de trous dans les panneaux de façade.

Eclairage indirect de l'index et du pointeur / acheminement des câbles

Tous les index et aiguilles étaient indirectement éclairés par des LED. Cela signifie que les éléments d'éclairage étaient montés sur le dos des aiguilles ou des index et que le mur lui-même serait éclairé. Ce principe permet de souligner très nettement les contours des composants de l'horloge. Pour faciliter la maintenance, chaque index a été câblé individuellement et le câble d'alimentation a été acheminé vers la zone accessible sous le mouvement. À ce stade, les câbles ont été réunis et regroupés en un total de quatre circuits lumineux à LED : tous les index des heures, les index des minutes, les aiguilles des minutes et les aiguilles des heures. Les circuits d'éclairage ont été alimentés par des blocs d'alimentation indépendants et peuvent être atténués et commutés individuellement selon les préférences du client. L'acheminement individuel des câbles mis en œuvre présente l'avantage que chaque câble peut être remplacé individuellement en cas de rupture de câble. Tous les nœuds sont situés dans la zone d'accès au mouvement. Il convient de simplifier tous les processus à forte intensité de maintenance, notamment dans les applications où l'accès au mouvement ou au câblage peut être qualifié de complexe.

Étape 3 : Échantillonnage – obtenir une première impression

L'évaluation des effets des luminaires sur la base de modèles CAO 3D et de rendus n'a pas toujours été facile, car un grand nombre de facteurs influençant l'apparence ne pouvaient pas être capturés dans les modèles conçus par ordinateur. Pour cette raison, il a été décidé de réaliser un échantillonnage des éléments lumineux (aiguilles, index et lettres lumineuses). Un élément échantillon devait être créé afin que l'échantillonnage puisse avoir lieu sur le toit du client. Pour l'échantillonnage de l'horloge de façade, non seulement le client, mais aussi les chefs de projet et la direction étaient sur place. Pour éviter d'avoir à assembler une horloge complète, un modèle 3/4 a été produit. Pour cela, seuls quelques index ainsi que 2 lettres de tailles différentes ont été utilisés. La même surface de façade et les mêmes panneaux de façade ont été utilisés pour l'élément échantillon que ceux utilisés pour le bâtiment fini. La sous-structure de l'élément échantillon était de structure identique à la façade finie. Il a donc également été possible de montrer le cheminement spécial des câbles et la situation d'installation du mouvement d'horlogerie sur le modèle et d'en discuter avec le client. Pour l'éclairage, un soin particulier a été apporté à ce que la luminosité et la taille de l'horloge de façade soient visibles de manière optimale à une distance acceptable et répondent aux exigences du client.

Le client était très satisfait de l'effet d'éclairage et de l'impact visuel à distance. Par conséquent, nous avons pu obtenir l'approbation pour la production et avons commencé la mise en œuvre.

Étape 4 : champ de test – sans tests, pas de sécurité

Produire une horloge sans test ni validation n'était pas un moyen pour Mobatime. Quelle que soit la dimension des horloges ou des mouvements, chaque produit fait l'objet d'un test et d'une validation de plusieurs jours. En plus du comportement en marche, la mécanique et l'électronique ont également été vérifiées. Seuls des tests propres et consciencieux pouvaient garantir que le produit était conforme aux exigences et aux normes. Dans ce projet, les deux DMU350 mouvements ont fonctionné pendant plusieurs semaines, y compris les assemblages de bagues collectrices et le boîtier complet. L'ensemble du processus a été étroitement surveillé. Toute anomalie inattendue dans les composants installés ultérieurement pourrait ainsi être détectée et corrigée à un stade précoce. Diverses constatations sur les index, leur installation, le câblage et l'effet d'éclairage ont pu être tirées de l'élément de prélèvement.

Qu'est-ce qui influence/augmente la probabilité d'un dysfonctionnement ?

Les facteurs suivants peuvent augmenter la probabilité d'une défaillance de l'horloge de façade :

- Charges de vent

- Vibrations

- Moocall Heat

- Du froid

- Humidité

- Combinaison défavorable de plusieurs influences

Grâce aux riches années d'expérience et au savoir-faire de Mobatime sur des centaines de projets de ce type, nous savons quels éléments de conception garantissent que ces sources d'erreur sont minimisées, voire éliminées.

Étape 5 : Assemblage – un travail préparatoire efficace a porté ses fruits !

Les plaques de montage du mouvement d'horlogerie ont été installées sur place. Les deux plaques de montage sont placées sur la maçonnerie sous la construction en bois, de sorte que celle-ci puisse être installée main dans la main avec les constructeurs en bois. L'anneau de montage a été placé sous les éléments de façade sur la grille de support, la soi-disant sous-structure. La sous-structure devait donc être installée au préalable. Ce n'était pas encore nécessaire pour les panneaux de façade en béton de fibres de verre. L'interaction entre MOBATIME et le façadier devait donc fonctionner main dans la main. L'installation des premiers éléments en béton de fibres de verre sur les plaques de montage a été un moment clé, car ce n'est que plus tard qu'il est devenu clair si les trous des boulons d'espacement correspondaient et si la planification et l'interaction pendant la conception fonctionnaient.

Nous avons été ravis de constater que les trous correspondaient au millimètre près et que la planification et l'exécution de la façade étaient très précises. Les éléments de montage du côté ouest ont été préparés de telle sorte que seuls les boulons d'espacement doivent être installés et les lettres connectées.

Nous avons ensuite pu terminer l'installation des anneaux de montage de la sous-structure avec la pose des boulons d'espacement. Cela signifie que l'assemblage final des deux horloges pourrait avoir lieu.

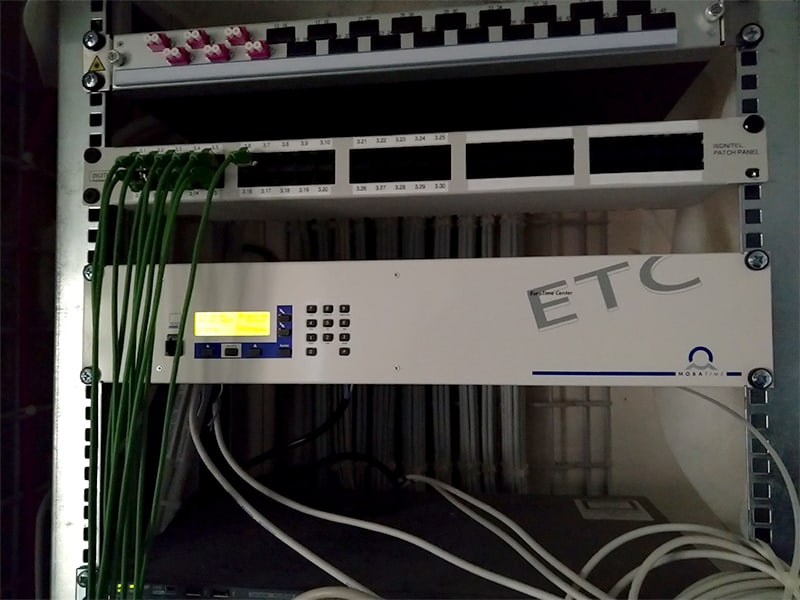

Grâce au câblage central des index de l'horloge à travers le tube coaxial, tous les câbles de liaison des blocs d'alimentation aux éléments d'éclairage ont pu être préfabriqués et préassemblés en usine. Cela a réduit au minimum l'effort de câblage sur site sur le chantier de construction. Grâce aux clarifications préliminaires complètes avec l'électricien responsable, les lignes d'alimentation et de signalisation étaient également prêtes à l'horloge mère et aux mécanismes d'horlogerie.

Étape 6 : Mise en service et inspection - il est maintenant temps de fonctionner !

La mise en service et l'inspection constituent la dernière étape du projet. L'assemblage était terminé, le câblage et le mouvement d'horlogerie reliés à l'horloge mère. Une dernière vérification est faite du travail effectué jusqu'à présent. Désormais, seule l'horloge de façade, y compris les aiguilles et les index, devait être alimentée. Un de nos experts était sur place et a réalisé la mise en service de manière experte. Le client a été soigneusement accompagné par nos soins lors de cette étape.

En plus de la mise en service par notre expert, le client a été formé afin qu'il soit capable de faire fonctionner l'horloge, y compris le contrôle de la luminosité, et de le gérer de manière autonome en cas de besoin.

Au simple toucher d'un bouton, l'horloge s'est illuminée et a brillé dans toute sa splendeur. La mise en service de ce projet n'a pas pris plus de 15 minutes. Aucune correction n'a été nécessaire, ce qui indique que tous les processus précédents ont été correctement mis en œuvre. De cette façon, le stress des deux, le chef de projet et le client, a pu être évité et ils pouvaient désormais vivre fièrement et égayer leur nouvelle horloge de façade en action.

Étape 7 : Examen - leçons apprises / récapitulation

Le projet, y compris la phase de conception, a été achevé en moins de 4 mois. Il était important pour l'équipe que la coopération avec d'autres artisans se déroule sans heurts et qu'aucun arrêt ne soit causé. Une planification globale était indispensable pour cela. Le résultat a été satisfaisant, car tous les délais ont été respectés de notre côté.

Comment nos clients peuvent-ils en bénéficier ?

Deux prototypes ont été utilisés dans ce projet, qui a eu un impact positif sur notre client. Tout d'abord, le nouveau développement de l'assemblage des bagues collectrices, qui nous a permis de repenser les mouvements existants avec celui-ci. Il est maintenant possible pour MOBATIME d'équiper presque tous les grands mouvements d'extérieur avec la fonction d'éclairage. C'est un avantage direct pour nos clients, car plus d'options sont disponibles et la meilleure variante possible peut être sélectionnée en fonction des besoins.

De plus, le nouveau dispositif de montage nous a permis de simplifier la préparation sur place lors de l'installation. Avec ce dispositif, le façadier dispose d'une plus grande marge de manœuvre et d'une plus grande tolérance lors de la percée de la façade pour le mouvement d'horlogerie. Nous voulions rendre le travail plus facile et plus efficace pour toutes les personnes impliquées. Par conséquent, Mobatime investit dans de tels sujets et essaie de se développer constamment.

créé par Reto Moser, Prashant Saxena & Thomas Steffen | 19.07.2022